02925 976 77 27 kontakt@rw-filter.de Kontaktformular FAQ

© 2025 R.W. UMWELT & FILTERTECHNIK Industrielle Entstaubung. All Rights Reserved.

02925 976 77 27 kontakt@rw-filter.de Kontaktformular FAQ

© 2025 R.W. UMWELT & FILTERTECHNIK Industrielle Entstaubung. All Rights Reserved.

Diese bewerte Methode dient als wirksame Filterschutzschicht, die die Leistung Ihrer Filteranlagen erheblich steigert und die Standzeit deutlich verlängert.

Wie funktioniert Precoating?

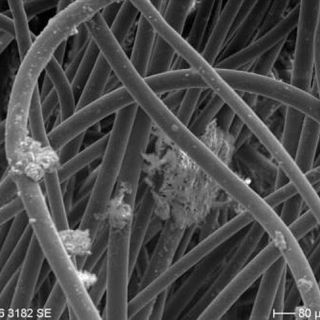

Beim Precoating wird eine spezielle Schutzschicht auf den Filter aufgetragen, die dazu beiträgt, feine Partikel bereits in einem frühen Stadium abzufangen. Diese Vorsichtsmaßnahme schützt das Filtermaterial vor schneller Verunreinigung und minimiert den Verschleiß. Die Schicht fungiert als Barriere und verringert den Druckverlust im System, was den Wartungsaufwand und die Notwendigkeit häufiger Filterwechsel deutlich reduziert.

Vorteile des Precoatings:

Die Precoating-Technologie eignet sich ideal für den Einsatz in Bereichen, in denen langfristige Betriebssicherheit gestellt werden. Mit Precoating verlängern Sie nicht nur die Lebensdauer Ihrer Filter, sondern verbessern auch deren Leistung, was zu geringeren Energie- und Wartungskosten führt.

Es wird ausdrücklich empfohlen, nach dem Filterwechsel ein Precoating der neu installierten Filter durchzuführen. Dies gewährleistet einen umfassenden Schutz des Filtermediums vor Feinstaub und trägt dazu bei, die optimale Leistung Ihrer Filtertechnik über einen langen Zeitraum aufrechtzuerhalten.

Die Filterhilfsschicht besteht aus Silikat, das nicht hygroskopisch (hydrophob) ist. Der Begriff "hygroskopisch" bezeichnet die Fähigkeit eines Materials, Feuchtigkeit aus der Umgebung aufzunehmen. Nicht hygroskopisch bedeutet, dass ein Material keine Neigung zur Aufnahme von Feuchtigkeit aus der Luft hat und daher keine Feuchtigkeit absorbiert.

Verhinderung von Haftung: Hydrophobe Oberflächen reduzieren die Adhäsion von Verunreinigungen, sodass Schmutz weniger leicht an der Oberfläche haften bleibt.

Die präzise Dosierung gewährleistet eine effektive Vorbeschichtung der Filterelemente und optimiert die Filtrationsleistung, indem sie eine Schutzbarriere bildet, die die Lebensdauer der Filterschläuche und Filterpatronen verlängert.

Empfohlene Precoating Dosierung:

Unser transparenter Komplettpreis deckt den gesamten Service ab – von der Vorbeschichtung bis zum detaillierten Arbeitsbericht.

Erhöhte Effizienz: Precoating verbessert die Filtrationseffizienz, indem es zusätzliche Partikel einfängt, bevor sie das eigentliche Filtermedium erreichen. Dies ist besonders nützlich in Umgebungen mit hohem Staub- oder Schmutzaufkommen.

Längere Lebensdauer: Durch das Vorbehandeln der Filteroberfläche wird die Lebensdauer der Filterpatronen & Filterschläuche verlängert werden, da die vorab aufgebrachte Schicht eine erste Barriere für Verunreinigungen bildet.

Verbesserte Rückspülbarkeit: Precoating trägt dazu beitragen, dass sich Partikel während des Rückspülens leichter von der Filteroberfläche lösen, was die Reinigungsprozesse effektiver macht.

Sie benötigen keine zusätzlichen Fachfirmen, denn wir kümmern uns um den Austausch defekter Anlagenteile und bringen Ihre Filteranlagen wieder in einen optimalen Betriebszustand.

Setzen Sie auf unser Precoating, um die Langlebigkeit und Leistung Ihrer Filterschläuche und Filtertaschen zu maximieren.

Selbstverständlich bieten wir Ihnen auch Precoating-Pulver in individuellen Mengen an. Bitte geben Sie für Ihre Anfrage die gewünschte Menge in handelsüblichen Abmessungen an.

Beispiel : Precoating-Pulver Standard-Absorptionsmittel mit hoher Antiadhäsivität, nicht brennbar.

Jede Position umfasst 1 Stück Precoating-Pulver Silikat in 25 kg Papiersäcken. Dieses Produkt bietet eine zuverlässige Lösung für Ihre Anforderungen im Bereich Absorptionsmittel.

#Filterwartung #Filterprüfung #Precoating #Dichtigkeitstest #Kontrastpulver #Filtertaschen #Filterdiagnose #Filteroptimierung #Instandhaltung #Filtrationsprüfung #Filterschläuche

Precoating Pulver schützt als Trennschicht vor dem Eindringen von Feinstaub in die Tiefe, während die deutlich hydrophoben Eigenschaften sicherstellen, dass Staub mühelos von der Oberfläche abrutscht.

Der Einsatz von Precoating Pulver bei Filterpatronen ist eine gängige Praxis, bei der vorab eine Schicht Precoating-Pulver auf die Filteroberfläche aufgebracht wird, um die Filtrationsleistung zu verbessern.

Es ist unbestreitbar, dass Filterschläuche ohne vorheriges Precoating den Staubpartikeln schutzlos ausgesetzt sind. Dies hat nicht nur negative Auswirkungen auf die Filtrationsleistung, sondern kann auch zu einer erheblich verkürzten Betriebsdauer führen.

Gleiches gilt auch für Filtertaschen: Ohne vorherige Beschichtung sind sie den Staubpartikeln schutzlos ausgesetzt. Die Verwendung von Precoating ist daher unerlässlich, um die Effizienz der Filtration zu maximieren und gleichzeitig die Langlebigkeit der Filtertaschen zu gewährleisten.

✉️ Stellen Sie Ihre Anfrage!

Falls Sie Fragen haben oder weitere Informationen benötigen, erreichen Sie uns jederzeit.

Hinweis:

Die vollständige Anleitung zur Precoating-Anwendung, einschließlich Dosierungsempfehlungen, Anwendungsschritten und Wartungstipps, steht Ihnen hier zum Download zur Verfügung.

📝 Download Anleitung zum Precoating

Wir stehen Ihnen gerne zur Verfügung, um Ihre Fragen zu unseren Produkten und Dienstleistungen zu beantworten und bieten Ihnen eine persönliche Beratung an. Unser Ziel ist es, Ihre individuellen Bedürfnisse zu verstehen und maßgeschneiderte Lösungen aus einer Hand anzubieten, die Ihren Anforderungen entsprechen.

Wir bieten hochwertige, zertifizierte

Sie erreichen uns telefonisch unter

oder per E-Mail unter

Wir benötigen Ihre Zustimmung zum Laden der Übersetzungen

Wir nutzen einen Drittanbieter-Service, um den Inhalt der Website zu übersetzen, der möglicherweise Daten über Ihre Aktivitäten sammelt. Bitte überprüfen Sie die Details in der Datenschutzerklärung und akzeptieren Sie den Dienst, um die Übersetzungen zu sehen.